섬유 폐기물 재활용을 위한 새로운 접근법

1. 개요

독일의 ITA (RWTH Aachen 대학의 Institute of Textile Technology)와 MJR PharmJet사 그리고 Opti-Polymers사는 섬유 재활용을 위한 혁신적인 텍스타일 제품의 분리 기술에 관한 연구 결과를 발표했다.

텍스타일 의류 제품은 여러 파트가 직접 결합되어있는 서로 다른 물질로 구성되어 있다. 이러한 물질들의 분리가 경제적이지 않아 많은 텍스타일 결합은 재활용되지 않는다. 예를 들어, 폴리에스터와 면으로 구성된 혼합 폐기물은 매년 1,500 만 톤이 발생한다. 이 문제를 극복하기 위한 연구 프로젝트가 1년 전인 2017년 7월에 시작되었다.

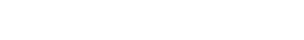

기본적인 아이디어는 제품 폐기 시 마이크로파 복사에 의해 활성화되어 다중 물질의 결합력을 감소시키는 양극 마이크로캡슐의 개발이다. 이 프로젝트의 목표는 텍스타일의 재봉에 사용되는 폴리에스터 재봉사에 캡슐을 포함시키는 것이다. 텍스타일이 사용되는 동안, 캡슐은 화학적 및 열적 지속성과 같은 결합의 성능 특성에 영향을 주어서는 안 되며, 결합 부분의 분리에서 캡슐의 영향은 다음 그림과 같다.

<그림 1> 다중물질 텍스타일 결합 내에서 발생하는 마이크로캡슐의 효과

2. 추진 현황

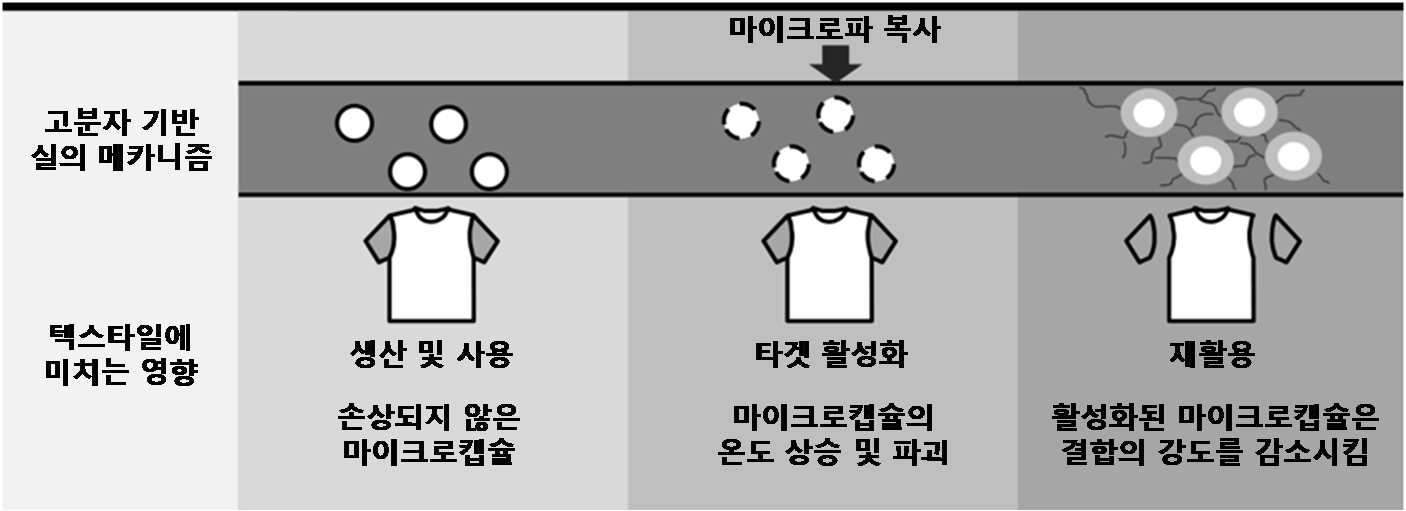

프로젝트의 초기에 독일에서 마이크로캡슐 시스템이 개발되었다. 캡슐은 활성 성분과 보호 코팅 물질을 함유하고 있다. 360개 이상의 화학 물질을 조사하여 활성 성분으로 산화철을 선택하였다. 산화철은 가용성이 좋으며 마이크로파 복사에 대한 열 흡수가 우수하다. 실리카는 무해하며 폴리에스터 재봉사의 고분자에 쉽게 연결될 수 있기 때문에 사용되는 동안 활성 성분을 보호하기 위한 코팅 재료로 선택되었다. 캡슐화 전에 이산화 철 나노입자가 제조되며, 생성된 나노 입자의 평균 크기는 28 ~ 36 nm 이었고, 다분산성 지수는 0.207로 좁은 크기 분포를 나타내었다. 캡슐화를 위해, 나노입자는 1 ~ 1.2 µm 크기의 응집체로 만들었으며, 얻어진 분말은 수분 함량이 0.01 wt% 미만인 조건에서 건조시켰다. 캡슐화는 MJR PharmJet사에서 추진하였으며 마이크로캡슐내의 산화철의 최종 함량은 50 wt% 이상이었다. 다음 공정에서 화합물 내의 캡슐의 안정성을 조사하기 위해 캡슐에 착색 안료를 혼입하였다.

<그림 2> MJR 기술에 의한 마이크로캡슐 제조 및 마이크로캡슐의 구조

마이크로캡슐은 독일 Opti-Polymers사에 의해 폴리머 기반의 캐리어로서 성공적으로 PBT에 혼입되었다. Opti-Polymers사는 전단 및 온도에 민감한 첨가제를 고분자에 혼입시키는 것에 대한 넓은 전문적 기술을 보유하고 있다. 서로 다른 농도 (2.5, 5 및 7 wt.%의 마이크로캡슐)에서 PBT 인장 특성은 인장 강도 49 MPa 및 영률 2750 MPa로 캡슐이 없는 PBT 인장 특성과 비교하여 큰 변화가 없음을 보여주었다. 배합 후 손상된 캡슐의 비율 조사 결과 고분자 대비 마이크로캡슐이 5 wt% 일 때가 적정 상한이었다.

그 후, ITA에서 용융 방사 공정으로 멀티 필라멘트사를 생산하였다. 몇 차례의 반복 공정을 통해 고강도 멀티 필라멘트를 얻을 것으로 기대되며 이러한 멀티 필라멘트를 기본으로 재봉사가 생산된다. 모든 공정 단계에서 도전 과제는 캡슐의 손상을 방지하기 위해 공정을 조정하는 것이었고, 모든 공정의 대량화 가능성과 새로운 기술을 기존 재활용 시스템에 통합할 수 있는지를 평가하였다. 대량 생산 시스템에 적용한다면 개선된 원사를 사용함으로써 예상되는 비용의 증가는 미미할 것으로 예상된다. 마이크로캡슐로 인한 추가 비용은 재봉한 직물의 평방 킬로미터 당 ¢8로 표준 직물에 대한 국제 표준 비용인 평방 킬로미터 당 €900,000와 비교하여 비용의 증가는 미미하다. 이와 같은 혁신적인 재활용 방식은 생산자와 재활용 회사가 섬유 재활용 분야에서 점차 엄격해지고 있는 법률에 더욱 빨리 대응할 수 있도록 하여 경쟁 우위를 확보하게 한다.

♠ Future textile (Issue 4, 2018)